Dans le monde du traitement des polymères et de la fabrication en plastique, les extrudeurs à vis à vis sont parmi les machines les plus utilisées. Ces systèmes polyvalents offrent une méthode simple mais puissante pour convertir les matières plastiques brutes en différents produits finis et semi-finis. Des tubes en plastique et des draps aux films et aux filaments, l'extrudeuse à vis unique joue un rôle vital dans la formation de notre paysage matériel moderne.

Mais ce qui fait des extrudeurs à vis à simple intégrale à l'industrie n'est pas seulement leur conception efficace - c'est aussi leur compatibilité avec une large gamme de matériaux plastiques. Cet article explore les types de polymères les plus courants traités avec des extrudeurs à vis unique, comment ces matériaux se comportent pendant l'extrusion et où les produits résultants sont utilisés dans tous les secteurs. Nous allons également aborder la façon dont les fabricants comme Jwell soutiennent les progrès continus de la technologie d'extrusion.

Le principe de travail des extrudeurs à vis unique

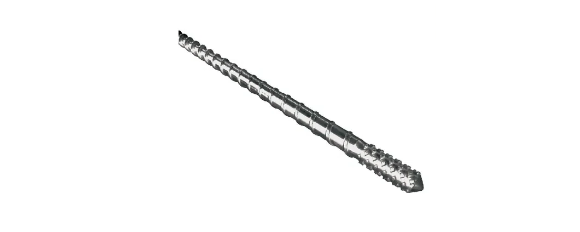

Pour apprécier pleinement la relation entre les polymères et l'extrusion de vis uniques , il aide à comprendre le fonctionnement de base de la machine. Une extrudeuse à vis unique se compose de quatre composants principaux: la trémie d'alimentation, le baril, la vis rotative à l'intérieur du canon et la matrice. Les matériaux plastiques sont introduits dans la trémie sous forme de granulés ou de granules. Au fur et à mesure que la vis tourne, elle transmet le matériau vers l'avant, appliquant simultanément la chaleur et la pression. Le plastique fond, se mélange et est forcé à travers un dé à la fin du baril, prenant une nouvelle forme.

Ce processus est continu, ce qui le rend très efficace pour la production de masse. La simplicité de la conception le rend idéal pour gérer un large éventail de thermoplastiques.

Caractéristiques des matériaux clés pour l'extrusion

L'adéquation d'un polymère pour l'extrusion dépend de plusieurs propriétés physiques et thermiques. Ceux-ci incluent:

Indice de flux de fusion (MFI) : une mesure de la facilité avec laquelle le matériau coule lorsqu'il est fondu.

Stabilité thermique : détermine si le polymère peut résister à la chaleur appliquée pendant l'extrusion.

Viscosité et élasticité : ceux-ci influencent la façon dont le matériau se comporte sous pression et comment il remplit la filière.

Compatibilité additive : certaines applications nécessitent un mélange avec des colorants, des stabilisateurs UV ou des renforts.

Maintenant, explorons certains des polymères les plus utilisés dans l'extrusion à des vis.

1. Polyéthylène (PE)

Le polyéthylène est l'un des plastiques les plus couramment traités à l'aide d'extrudeurs à vis unique. Il y a plusieurs notes, notamment:

Polyéthylène à basse densité (LDPE) : connu pour sa flexibilité et sa ténacité.

Polyéthylène à haute densité (HDPE) : offre une rigidité et une force.

Polyéthylène linéaire à basse densité (LLDPE) : combine la flexibilité avec la résistance à la traction.

Applications:

Films et sacs d'emballage (LDPE, LLDPE)

Tuyaux et tubes pour l'eau et le gaz (HDPE)

Isolation pour les fils électriques

Films agricoles

L'excellente processeur de PE, le faible coût et la bonne résistance chimique en font un choix de premier plan pour une extrusion continue.

2. Polypropylène (PP)

Le polypropylène est un autre thermoplastique favorisé pour son poids léger, sa résistance chimique et sa résistance relative. PP fond à une température légèrement plus élevée que PE, et il présente un excellent comportement d'écoulement dans une extrudeuse à vis unique.

Applications:

Parce que PP peut être facilement modifié et mélangé, il est largement utilisé dans les applications rigides et flexibles.

3. Chlorure de polyvinyle (PVC)

Le PVC est un cas unique dans l'extrusion de vis uniques en raison de sa sensibilité thermique. Il nécessite un contrôle plus stricte sur la température pour éviter la dégradation. Cependant, avec une formulation appropriée et une gestion minutieuse des processus, les formes rigides et flexibles de PVC peuvent être extrudées avec succès.

Applications:

Tuyaux et raccords pour les systèmes de plomberie et d'égouts

Isolation du câble électrique

Cadres de fenêtres et profils de porte

Tubes médicaux

La capacité du PVC à résister à la corrosion, aux produits chimiques et au feu en fait un matériau idéal pour la construction et les infrastructures.

4. Polystyrène (PS)

Le polystyrène est connu pour sa facilité de traitement et sa clarté. Bien qu'il soit fragile par rapport à d'autres thermoplastiques, il trouve une utilisation dans une variété d'emballages et de biens de consommation.

Applications:

Tasses jetables, plateaux et couverts

Cas de CD / DVD

Logements pour les produits électroniques

Boches en mousse pour l'isolation (lorsqu'elles sont traitées comme du polystyrène élargi)

Le PS extrait à une température modérée et fournit une finition de surface lisse et brillante.

5. Acrylonitrile Butadiène Styrène (ABS)

L'ABS est un plastique dur et résistant à l'impact qui combine trois monomères pour offrir des propriétés mécaniques supérieures. Il est souvent extrudé de créer des feuilles ou des profils utilisés dans des applications exigeantes.

Applications:

Bien que plus complexe que les polymères plus simples, l'ABS offre un équilibre de résistance, de flexibilité et de qualité de surface, ce qui le rend adapté à de nombreux produits extrudés.

6. Polycarbonate (PC)

Le polycarbonate est un plastique haute performance connu pour sa résistance et sa clarté. Il nécessite plus de chaleur et d'énergie pendant l'extrusion, mais les résultats sont exceptionnels en termes de durabilité et de transparence.

Applications:

Panneaux transparents et vitrage

Boucons de sécurité et gardes de machine

Diffuseurs d'éclairage

Lentilles de lampe frontale automobile

Malgré ses défis de traitement, le PC est souvent utilisé lorsque la sécurité et l'apparence sont des priorités.

7. Élastomères thermoplastiques (TPES)

Les TPE se comportent comme du caoutchouc mais peuvent être traités comme des thermoplastiques. Ils sont de plus en plus utilisés dans les applications qui nécessitent à la fois la flexibilité et la facilité de fabrication.

Applications:

Les TPE sont particulièrement bien adaptés à la co-extrusion avec des plastiques rigides pour produire des pièces double matériaux.

Adapter l'extrusion aux besoins matériels

Alors que l'extrudeuse à vis unique est une machine à usage général, sa configuration peut être affinée au polymère traité. Des facteurs tels que le diamètre des vis, le rapport L / D (longueur au diamètre), le profil de vis et les zones de chauffage doivent être ajustés en fonction des caractéristiques thermiques et d'écoulement du matériau.

Par exemple:

PE et PP : nécessitent des géométries à vis standard et des températures modérées.

PVC : Besoin d'une vis avec des zones de mélange et un contrôle de température serré.

PC et ABS : bénéficiez de vis avec des zones d'alimentation profonde et une capacité de cisaillement élevée.

De plus, l'ajout d'évents à vide ou de mangeoires latéraux peut être nécessaire lors du traitement des composés remplis ou sensibles à l'humidité.

Équipement en aval et variabilité des produits

Une fois que le matériau quitte la filière, il passe par des équipements en aval tels que des réservoirs de refroidissement, des calibrateurs ou des rouleaux de reprise. Le processus de refroidissement et de dimensionnement est crucial pour déterminer la stabilité dimensionnelle et la finition de surface du produit extrudé.

Différentes conceptions de matrices permettent également une polyvalence incroyable:

Dies plates pour des draps et des films

Dies annulaires pour les tuyaux et les tubes

Dies de profil pour les cadres de fenêtre, les moulures ou les plateaux de câble

Cette capacité à façonner une large gamme de matériaux sous diverses formes souligne la valeur inégalée de l'extrudeuse à vis unique dans la fabrication.

Choisir le bon matériel pour votre application

Lors de la sélection d'un polymère d'extrusion, les fabricants doivent considérer:

Environnement d'application : le produit sera-t-il confronté à la chaleur, à l'exposition aux UV, aux produits chimiques ou à la contrainte mécanique?

Exigences réglementaires : des matériaux ignifuges en matière d'alimentation, de qualité médicale ou de flamme peuvent être nécessaires.

Esthétique et finition : la transparence, le brillant ou la texture peuvent être essentiels.

Équilibre des coûts : les contraintes budgétaires doivent s'aligner sur les attentes de la qualité du produit.

En faisant correspondre les propriétés du polymère aux demandes de l'application, les fabricants peuvent assurer le meilleur équilibre des performances, la fiabilité et la rentabilité.

Le rôle des fabricants d'équipements comme Jwell

À mesure que la demande de produits en plastique de meilleure qualité et plus complexes augmente, les fabricants ont besoin d'un équipement d'extrusion fiable, personnalisable et technologiquement avancé. C'est là que des fournisseurs de confiance comme Jwell jouent un rôle central.

Jwell a développé une large gamme d'extrudeurs à vis unique capables de traiter efficacement divers thermoplastiques. Leur concentration sur l'innovation, l'automatisation et les conceptions d'économie d'énergie aide les fabricants à atteindre facilement les objectifs de production en évolution.

De la consultation de l'équipement aux services après-vente, Jwell offre le support technique et les solutions personnalisées nécessaires pour assurer le succès de l'extrusion dans plusieurs secteurs.

Conclusion

Les extrudeurs à vis à vis sont une pierre angulaire de la fabrication de plastiques modernes, offrant une polyvalence inégalée pour traiter une large gamme de matériaux. Des polymères communs comme PE et PP aux options de haute performance comme PC et ABS, chaque matériau apporte des caractéristiques uniques qui influencent à la fois le processus d'extrusion et la fonction du produit final.

Comprendre comment ces matériaux se comportent et où ils sont les mieux utilisés permet aux fabricants d'optimiser les lignes de production, d'améliorer la qualité des produits et de rester compétitif sur un marché rapide.

Alors que l'industrie continue d'évoluer, les innovations dans la conception de vis, la science des matériaux et l'automatisation élargiront encore les capacités des extrudeuses à vis unique. Avec des partenaires expérimentés comme Jwell, les entreprises peuvent tirer parti du plein potentiel de leurs systèmes d'extrusion et relever en toute confiance les défis des applications exigeantes d'aujourd'hui.